最近在网上发现了一起吊装失误的视频。就是除尘设备安装过程中对上箱进行吊装作业时候,由于吊耳的制作出现问题导致的设备损坏。所以小编今天就写一篇关于吊耳的设计计算的文章,供大家参考。

最近在网上发现了一起吊装失误的视频。就是除尘设备安装过程中对上箱进行吊装作业时候,由于吊耳的制作出现问题导致的设备损坏。所以小编今天就写一篇关于吊耳的设计计算的文章,供大家参考。

吊耳简单设计计算与应用要点

核心目标:确保吊耳在吊装过程中不发生断裂、塑性变形、孔撕裂、焊缝开裂或导致设备损坏。

一、 关键设计输入 (必须明确!)

1. 设备重量 (W): 最大起吊重量,包括设备本身、附件、介质(如试水)、保温层等。单位:kg 或 ton。

2. 吊点数量 (N): 实际用于承担主要载荷的吊耳数量。

3. 动载系数 (DAF): 考虑起升、制动、晃动等动力效应。

保守简易取值:2.0 (最常见,安全裕度较大)

更精确:参考规范(如ASME BTH-1, FEM 1.001),根据吊装方式(起重机类型、操作平稳性)选择,范围通常在1.2 - 3.0。

4. 偏载系数 (SF): 考虑载荷分布不均(吊索角度、重心偏移)。

保守简易取值:1.25 (适用于4个吊点且对称布置)

3个吊点或明显不对称:至少取1.5。

5. 计算单个吊耳最大设计载荷 (P):

`P = (W DAF SF) / N`

这是所有计算的基础! 单位保持一致(如 kN 或 tonf)。

示例:设备W=10吨,DAF=2.0, SF=1.25, N=4吊点。则 P = (10 2.0 1.25) / 4 = 6.25 吨力 ≈ 61.3 kN

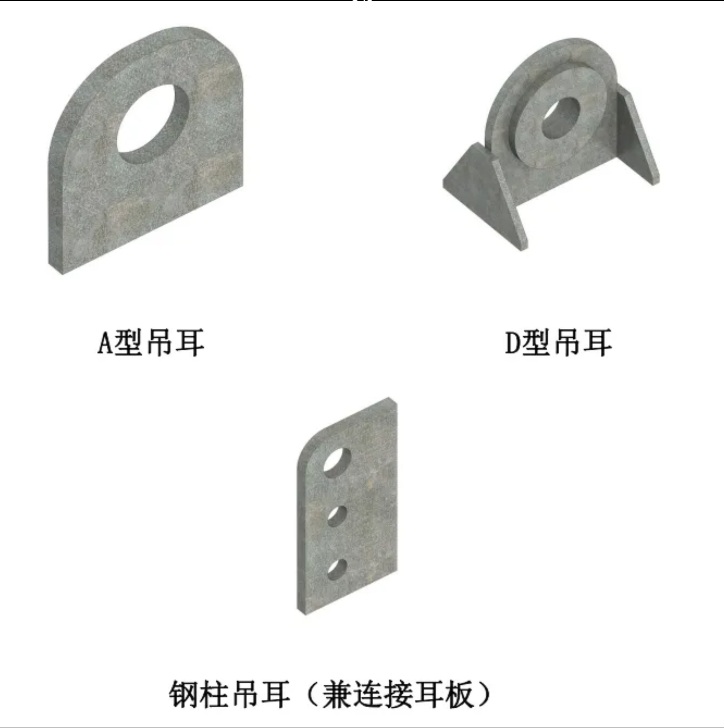

二、 吊耳类型选择 (常见简易类型)

1. 板式吊耳 (最常用): 一块开孔的钢板,直接焊在设备上。

优点: 结构简单,制造方便,适用性广。

缺点: 承载能力相对有限,对焊接和孔边质量要求高。

2. 带加强筋的板式吊耳: 在板式吊耳根部焊接筋板。

优点: 显著提高强度和刚度,分散载荷,防止设备壁变形。强烈推荐用于重要或较重设备。

缺点: 制造稍复杂。

3. 管轴式吊耳 (Padeye): 耳板 + 穿销轴。吊索挂在销轴上。

优点: 承载能力大,受力更合理(销轴承受剪切和弯曲,耳板主要受拉),磨损在销轴上。

缺点: 结构稍复杂,成本较高。适用于重型吊装。

三、 材料选择 (简易原则)

吊耳本体材料强度 不低于 设备壳体材料强度。

常用板材: Q235B (A36), Q345R (A572 Gr.50)。Q345R 强度更高,优先选用。

销轴材料 (若用): 40Cr, 42CrMo, 35CrMo 等高强度合金钢,强度远高于耳板。

四、 关键尺寸设计与简易计算 (以板式吊耳为例)

1. 孔径 (d_hole):

根据选用的 卸扣销轴直径 (d_pin) 确定。

`d_hole ≈ d_pin + (1~3)mm` (保证顺畅穿入,间隙不宜过大)。

必须查阅卸扣规格书确认其安全工作载荷 (SWL) 和销轴直径! 卸扣的SWL必须大于计算出的P。

2. 孔边距 (e): 最关键尺寸! 防止孔边缘撕裂。

最低要求: `e >= 1.25 d_hole`

强烈推荐: `e >= 1.5 d_hole` (更安全,减少应力集中)

方向: 沿主受力方向(吊索拉力方向)。

3. 板厚 (t):

核心计算:满足孔壁承压和净截面拉伸。

承压应力 (关键!): 销轴或卸扣挤压孔壁。

`σ_bearing = P / (d_hole t)`

要求: `σ_bearing <= 0.9 σ_y` (σ_y 是吊耳材料的屈服强度,单位 MPa 或 N/mm²)

=> 推导最小板厚: `t_min >= P / (d_hole 0.9 σ_y)`

净截面拉伸应力: 孔中心最小截面处。

`A_net = (板宽 W_plate - d_hole) t` (假设单板无加强)

`σ_tension = P / A_net`

要求: `σ_tension <= 0.6 σ_y`

=> 推导最小板厚/板宽: 需满足 `(W_plate - d_hole) t >= P / (0.6 σ_y)`

最终 t: 取以上两个计算结果的 较大值,并向上圆整到标准钢板厚度(如 10, 12, 16, 20, 25, 30mm...)。

4. 板宽 (W_plate):

需满足:`W_plate >= d_hole + 2e` (e 已确定)

考虑净截面拉伸要求(见上)。

保证足够的 焊缝长度。

5. 焊缝设计 (极其重要!):

焊缝失效是常见事故原因!

推荐: 采用 双面连续角焊缝,焊脚尺寸 `w` 足够大。

简易经验: 焊脚尺寸 `w >= 0.7 t` (t 为吊耳板厚),且不小于设备壁厚(如果壁厚较大)。

强烈建议: 焊缝长度尽量覆盖吊耳板整个宽度和加强筋高度(如果使用加强筋)。

实际要求: 焊缝强度计算应保证其承载能力不低于吊耳本体。专业计算必不可少。

制造要求: 焊缝饱满,无咬边、夹渣、未熔合等缺陷。重要焊缝需进行 无损检测 (MT/PT)。

五、 加强措施 (强烈推荐)

加强筋: 焊接在吊耳板根部两侧或背面。

作用: 增加刚度,减少根部弯曲应力,分散载荷到设备壳体。

厚度: 通常取与吊耳板厚 t 相同或略薄(如 0.8t)。

高度/宽度: 根据设备结构空间确定,尽量覆盖吊耳受力区域。

垫板: 焊接在设备壳体上,吊耳再焊在垫板上。

作用: 增加壳体局部刚度,防止壳体屈曲,提供更大的焊接面积。尤其适用于薄壁设备。

六、 安全应用要点

1. 严禁超载: 实际吊装载荷不得超过吊耳设计载荷 P。

2. 正确选配索具: 卸扣、吊环、钢丝绳/吊带的 安全工作载荷 (SWL) 必须都大于 P,并形成匹配的吊装系统。

3. 检查吊索角度: 吊索夹角越大,吊耳实际受力越大(远大于设备重量!)。尽量减小吊索夹角(推荐小于60度)。

4. 吊装前检查:

吊耳本体:无裂纹、严重变形、锈蚀坑。

销孔:内壁光滑,无磨损、变形、裂纹。

焊缝:无可见裂纹、严重咬边、未熔合等缺陷。

销轴(若用):无弯曲、磨损、裂纹,防脱装置完好。

连接:卸扣、吊环安装正确,螺栓拧紧,防脱销到位。

5. 避免侧向力/冲击: 吊装过程平稳,避免设备剧烈摆动或碰撞。

6. 定期检验: 对于重复使用的吊耳,应建立检查记录,必要时进行无损检测。

简易计算示例:

设备: 储罐,吊装总重 W = 8吨 = 78.5 kN

吊点: N = 4个 (对称布置)

系数: DAF = 2.0, SF = 1.25

单个吊耳载荷 P: P = (78.5 kN 2.0 1.25) / 4 = 49.06 kN

材料: Q345R, σ_y = 345 MPa (345 N/mm²)

卸扣: 选用 SWL=10吨(≈98kN > 49.06kN) 的卸扣,其销轴直径 d_pin = 30mm。

吊耳 (板式):

`d_hole = d_pin + 2mm = 32mm`

`e >= 1.5 d_hole = 48mm` (取 e=50mm)

计算板厚 t (承压控制):

`σ_bearing <= 0.9 σ_y = 0.9 345 = 310.5 MPa`

`t_min >= P / (d_hole 310.5) = 49060 N / (32mm 310.5 N/mm²) ≈ 4.94mm`

计算板厚 t (拉伸控制 - 先假设板宽):

初设 `W_plate = 2e + d_hole + 余量 ≈ 250 + 32 + 20 = 152mm` (取150mm)

`A_net = (150 - 32) t = 118t mm²`

`σ_tension <= 0.6 σ_y = 207 MPa`

`P / A_net <= 207 => 49060 / (118t) <= 207 => t >= 49060 / (118 207) ≈ 2.01mm`

最终 t: 承压要求 t>=4.94mm,拉伸要求 t>=2.01mm。取 t=16mm (远大于4.94mm, 提供足够裕度,考虑制造、腐蚀、意外载荷等)。

板宽 W_plate: 150mm (满足要求)。

加强筋: 推荐使用,厚度取12mm或16mm,高度根据设备结构定。

焊缝: 焊脚尺寸 w >= 0.7 16mm = 11.2mm, 取 w=12mm。双面连续角焊缝,覆盖整个吊耳板宽度和加强筋高度。

重要提示:

此简化计算仅用于初步估算和理解概念。

实际工程设计必须进行完整的、符合规范(如 ASME BTH-1, DNVGL-ST-E273, FEM 1.001, ASME VIII Div 1 附录 L, GB/T 150 附录A等)的计算,包括:

更精确的载荷分析(包括偏心、风载等)。

详细的焊缝强度计算(考虑焊缝类型、长度、方向)。

设备壳体局部应力分析(防止屈曲或过度变形)。

销轴弯曲、剪切计算(如果使用)。

疲劳分析(对于频繁吊装或动载显著的情况)。

考虑腐蚀裕量。

图纸、计算书必须由具备资质的工程师签字批准。

制造、检验(包括无损检测)必须严格执行工艺要求。

遵循以上简化原则和安全要点,可以大大提高吊耳使用的安全性。但永远记住:吊装无小事,专业计算和严谨态度是安全的核心保障。

本文链接:http://shouchenqi.com/?id=173 转载注明出处!